智能港口物流系统管理虚实仿真

一、集装箱码头业务流程

1. 发货人发出订舱委托

2. 接受订舱,接受托运申请后,着手编制订舱清单,然后分送集装箱码头堆场、集装箱货运站。据以办理空箱及货运交接。发放空箱(通过集装箱码头堆场发放通知单)

3. 通常,在整箱货运输下,空箱由发货人到集装箱码头堆场领取;拼箱货运输则出集装箱货运站负责领取。在由发货人到集装箱码头堆场领取空箱时,发货人与集装箱码头堆场对空箱办理交接,并填制设备交接单。

4. 拼箱货装箱:发货人将不足一整箱的货物交出集装箱货运站,并由货运站根据订舱清单的资料,核对货主填写的场站收据,负责整理装箱。

注意:在拼箱货情况下,由集装箱货运站把分属于不同货主但流向相同的零星货物拼装为整箱。

5. 由发货人自行负责装箱并加海关封志的整箱货,通过内陆运输至集装箱码头堆场,并由码头堆场根据订舱清单,核对场站收据及装箱单接收货物。

6. 集装箱交接签证:集装箱码头堆场在验收货箱后,即在场站收据上签字,并将签署的场站收据交还给发货人,由发货人据以换取提单。

7. 发货人凭已经签署的场站收据,向负责集装箱运输的人或其代理人换取提单。

8. 装船:集装箱码头堆场或集装箱装卸区根据接受待装的货箱情况,制定出装船计划,等船靠泊后即行装船。

二、港口自动化物流系统

(一) 自动化集装箱码头布局

自动化集装箱码头的整个装卸作业是采用自动化、大规模生产方式进行的,要求各项作业密切配合,实现装卸工艺系统的高效化。这要求集装箱码头上各项设施合理布置,并使它们有机地联系起来,形成一个各项作业协调一致、相互配合的有机整体,形成高效率的、完善的流水作业线,以缩短车、船、箱在港口码头的停泊时间,加速车、船、箱的周转,降低运输成本和装卸成本,实现最佳的经济效益。

典型布局如图1所示,包括港池、锚地、进港航道、泊位等水域以及货运站、堆场、码头前沿、办公生活区域等陆域范围,能够容纳完整的集装箱装卸操作过程的具有明确界限的场所。

图1 港口自动化物流布局示意图

(二) 自动化集装箱码头装卸设备

1.岸边集装箱装卸设备(1、双40英单小车岸桥;2、双40英双小车岸桥)

2.堆场集装箱装卸设备(1、轮胎式集装箱龙门起重机;2、轨道式集装箱龙门起重机)

3.水平运输机械(1、跨运车;2、自动导引小车无人车辆)

4.集装箱堆码设备(1、集装箱正面吊;2、集装箱正面叉车)

5.拆装箱设备(重箱堆高机、空箱堆高机、集装箱拆装箱用叉车作业)

6.集装箱吊具(1、伸缩式集装箱吊具;3、组合式集装箱吊具)

(三)自动化集装箱码头装卸工艺

装卸工艺是指集装箱装卸的方法,一般由码头前沿装卸船作业、水平运输作业、堆场箱区作业三部分组成。其对自动化码头设备的工作效率和码头整体的经济效益都有十分重要的影响。目前世界上在建或者已投产工艺系统主要有三类:

1.“岸桥+自动导引小车(无人车辆)+自动化轨道吊(ARMG)”工艺系统;

2.“岸桥+顶升式自动导引小车(L-无人车辆)+自动化轨道吊(ARMG)”工艺系统;

3.“岸桥+跨运车+自动化轨道吊(ARMG)”工艺系统

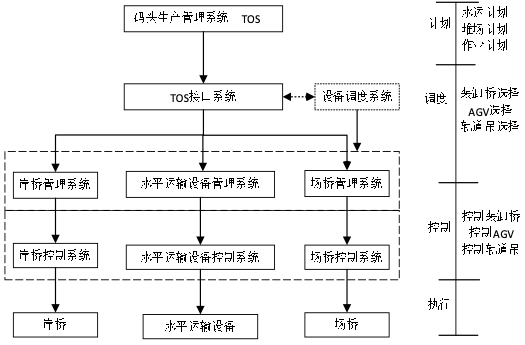

(四)自动化集装箱码头管理系统

为了保证整个码头作业的顺利进行,必须要依靠作业管理系统进行控制和调节。自动化码头作业管理系统是一个多智能体、多并发任务的系统,故管理系统其实是个多层次的系统,如图2,底层就是由单个个体组成,每个个体按照自身定义的规则在任务队列中选择任务,并把自己的决定告知其他个体及上层管理者;每个个体作业队列中的任务由上层管理者按照定义好的规则分配,并把分配结果告知每一个个体。

图2 自动化集装箱码头管理系统结构图

三、自动导引小车(无人车辆)系统原理

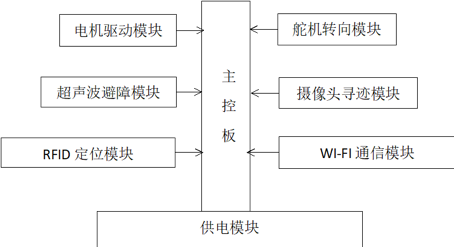

(一)无人车辆系统构成

一般自动化导引小车由软硬件系统构成,整体包括机械系统、动力系统、控制系统等。主要硬件如图3所示。

图3 无人车辆系统硬件组成图

(二)无人车辆的定位导航系统

无人车辆 的导航方式可分为固定路径法和自由路径法。固定路径法以磁导航技术为代表,埋设在路面下的导线接通交流时在附件形成电磁场,两安装在小车上的线圈感应该磁场并由车载控制器判断小车的方向是否偏离导线。自由路径法适合港口的导航系统主要包括激光定位导航法、视觉定位导航法、惯性导航系统等。

本实验项目中定位功能采用射频识别技术(RFID--Radio Frequency Identification),又称电子标签或无线射频识别,是一种通信技术,可以通过无线电讯号识别特定目标并读写相关数据,并且无需识别系统与特定目标之间建立机械或光学接触。它能够实现快速的读写、非可视的识别、移动识别、多目标的识别、定位以及长期的跟踪管理,识别工作不受恶劣环境的影响,而且能够达到读取速度快,读取信息安全可靠。

对于导航方面,本项目采用机器视觉中的标识线图像识别方法。它是在无人车辆运行所经过的地面上画出1条标识明显的引导标线,利用CCD系统动态摄取标线图像并识别出无人车辆相对于标线的方法和距离偏差,以控制车辆沿着设定的标线运行。采用惯性导航中的航迹推算原理,实现监控软件中的可视化功能。

(三)无人车辆的车载控制系统

无人车辆 车载控制系统管理着小车的动力驱动、驾驶、刹车以及小车的安全保护功能和状态的监控等。

在无人车辆实际行驶中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。PID控制,实际中也有PI和PD控制。PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

(四)无人车辆的通信系统

无人车辆 和码头中央控制室之间采用无线方式实现通信。无人车辆 向控制室上传自身的位置信息,故障信息,运行状态参数等,并接收来自中央控制室的实时控制,包括任务指派、驶路径规划,停止点的选择等。在集装箱自动化码头上同时工作的 无人车辆 数量可能多达几百台, 而码头复杂的实际工作情况会出现大量的控制信号,这些控制信号加上 无人车辆 的任务分派信号一起形成了大量的电子数据需要和中央控制室交换,无线通信系统的任务非常繁重。由于实验室的示范项目规模较小,故目前采用集中式控制结构对应的通信方式,即组建一个集中式的无线局域网络,用于所有无人车辆模型车与上位机的通信,小车之间暂未实现相互通信。

(五)无人车辆的管理系统

无人车辆 接收到中央控制室的任务指令后,管理系统根据集装箱搬运任务的请求分配调度合适 无人车辆 执行任务。 管理系统根据最优化原则选择最优路径,负责 无人车辆 的行驶过程,到达目的地时,指挥完成装卸货的工作。管理系统还需提供 无人车辆 的避让措施,避免出现车辆互相等待的死锁情况。如 无人车辆 从不同路段同时到达某一个交叉点的策略、在同一路段速度快 无人车辆 超越慢的 无人车辆 时的策略以及某 无人车辆 停在 无人车辆 运行方向时的策略等。